摘要:本文介紹了燜燒法制藥用活性炭和糖用活性炭的生產工藝,并對照了兩種炭在生產中的控制條件,說明了燜燒法也能生產出多品種,多性能的活性炭。

燜燒法制活性炭,是較原始的生產方法,其缺點是勞動強度大、生產環境差,但產品質量穩定、便于控制、投資少,適用于鄉鎮小廠生產,通過多年來的生產實踐,證明采用燜燒爐也能制造出多品種、多性能且質量優良的活性炭(經有關單位長期使用反應良好)。關鍵問題是如何控制生產工藝,現就糖用活性炭和藥用活性炭生產工藝為例進行比較而闡明我粗淺的看法。

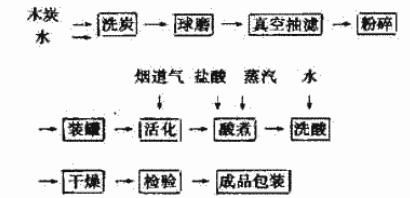

(一)兩種炭的工藝流程

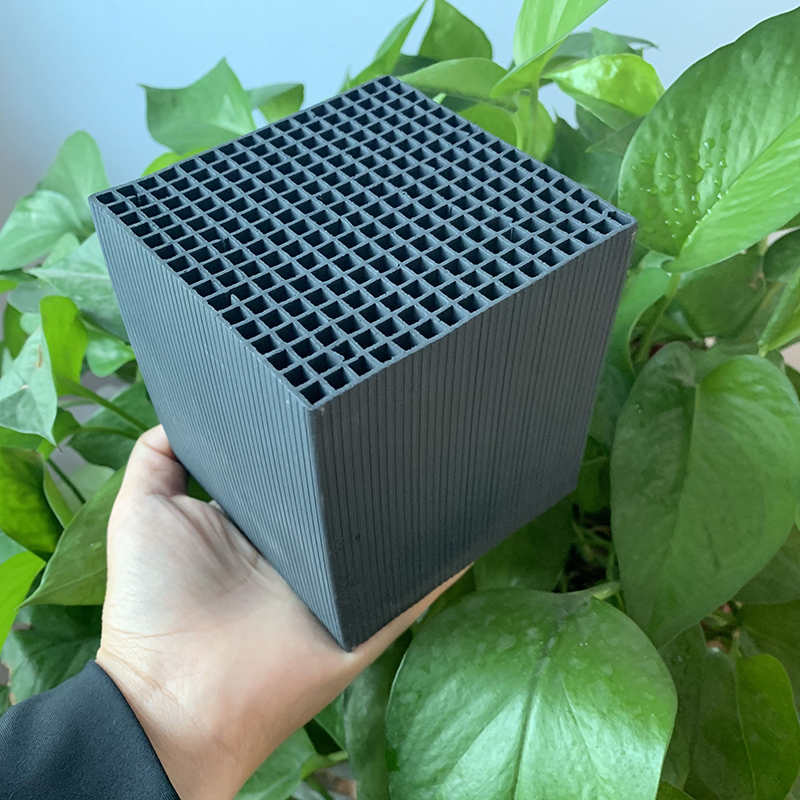

1、藥用活性炭的生產工藝流程:

2、糖用活性炭的生產工藝流程:

由以上工藝流程可以看出,藥用活性炭的酸煮放在活化前面的工序,而糖用活性炭的酸處理放在活化后進行。其原因是:藥用活性炭希望有大比表面積的微孔結構,所以先把有利于形成粗孔的無機鹽通過酸煮處理掉,使它在活化時減少過渡孔增加孔,而糖用活性炭則相反,它要借助于無機鹽的導熱能力,局部過熱形成大量的粗孔結構,從而有利于吸附糖中帶色的大分子量焦糖和膠體物質,使糖類得到脫色精制。

(二)炭材的選擇

炭材的選擇在決定活性炭的性質方面起著重要作用,選擇得適當,能減少原料消耗和提高產品質量。藥用活性炭宜選用微孔較多、結構緊密的雜木硬質炭,此種炭灰分含量低,一般在5%以下;糖用活性炭則選擇結構疏松的軟質木炭,該炭無機鹽較多,為8%左右,活化時易形成粗孔。

(三)粒度的控制

藥用活性炭控制粒度稍細,一般過100目篩為宜。在此粒度下容易深度活化,夾心現象少,可以縮短活化時間,脫色效果好,例如:拿一罐經活化后的產品,經篩分后測各粒度對亞甲基藍的脫色力數值如表1。

表1

| 顆粒度(目) | 不過40 | 40-60 | 60-80 | 80-100 | 100-120 | 過120目篩 |

| 脫色力(0.15%亞甲基藍ml/0.1g樣品) | 2.8 | 4.8 | 7.0 | 8.9 | 14.3 | 15.5 |

糖用活性炭的粒度控制在80-100目為宜,太粗活化不透,太細大多數孔成半孔狀,不利于對焦糖的吸附。

(四)活化度

嚴格控制活化度是提高產品產量和質量的關鍵問題,活化時,需要根據不同品種,選擇適當的溫度、燒失率和活化時間,溫度太低,活化速度慢,時間拉得長,活化不完全;溫度太高,易使木炭表面焦化,活化不透,燒失率大,灰分重,質量反而差,如表2所列數據控制活化工藝為好。

表2

| 品種 | 溫度(℃) | 時間(h) | 燒失率(%) |

| 藥用炭 | 850-900 | 60-72 | 55 |

| 糖用炭 | 800-850 | 72-84 | 60 |

由上表可以看出,藥用炭需高溫、快速活化。而糖用炭適合低溫、慢速活化,本工藝制糖用炭時木炭燒失率60%,經濟上不合算,當進一步提高原料利用率,但不論生產哪種炭,都需要嚴格控制活化爐的空氣進入量,空氣進入量太大,活化成下列反應:

2C+O2→2CO↑

C+O2→CO2↑

使碳充分轉化為CO和CO2氣體而排入大氣、燒失率增加,得率低,空氣進入量太小,煙道負壓小,煙道氣不能進入爐內,溫度上不去,燒失率太低,活化不透,質量也就差。

不管生產哪一種炭,在進活化爐時都要含有一定量的水分,含水率一般在40-45%為宜,其原因可能是帶有一定量水分的炭裝入高溫爐時,內含水分遇熱急劇膨脹揮發面闖出一條通道,給煙道氣開了一條方便之門。

(五)結語

用燜燒法生產多品種、多性能的活性炭、只要改變工藝流程、選好原料,控制粒度,掌握好活化溫度、時間和空氣進入量、便能達到預期目的。