蜂窩活性炭是一種單通道、整體式吸附劑和載體材料,具有氣流分布均勻、床層壓降小、空隙結(jié)構(gòu)發(fā)達(dá)、比表面積大和抗酸堿腐蝕性強(qiáng)等優(yōu)點。蜂窩活性炭在揮發(fā)性有機(jī)物吸附處理、煙氣低溫脫硝處理和煙氣脫硫處理等方面研究成為熱點。本文在實驗室研究的基礎(chǔ)上,考察干燥方法、泥料液固質(zhì)量比、泥料陳化時間、粘結(jié)劑類型及添加量對活性炭蜂窩體干燥開裂的影響。

擠壓法是制備蜂窩活性炭較簡單的方法,含炭脊性料經(jīng)塑化劑塑化后擠壓成型、干燥、炭化和活化處理即得到蜂窩活性炭。研究表明,含炭脊性料可用煤炭、糠醛渣和樹脂等可炭化材料,也可直接用活性炭。直接以活性炭為原料,濕蜂窩體干燥后再經(jīng)惰性氣氛焙燒即可;而以可炭化料為原料,干燥后的蜂窩體需要經(jīng)炭化、活化兩次高溫處理。因此,以活性炭為原料,采用擠壓法制備蜂窩活性炭是節(jié)能、環(huán)保的制備方法。但活性炭微孔結(jié)構(gòu)發(fā)達(dá),飽和吸水量大,塑化時需要添加大量水以提高泥料的可塑性,易造成濕蜂窩體干燥時變形、開裂,制約成品率。干燥開裂是制備蜂窩活性炭的技術(shù)瓶頸,研究影響活性炭蜂窩體干燥開裂的因素對提高成品率具有重要意義。

1、實驗部分

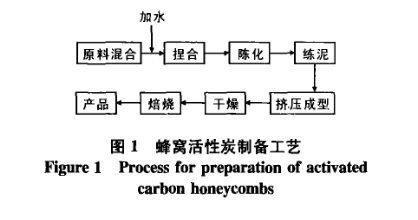

1.1 蜂窩活性炭的制備

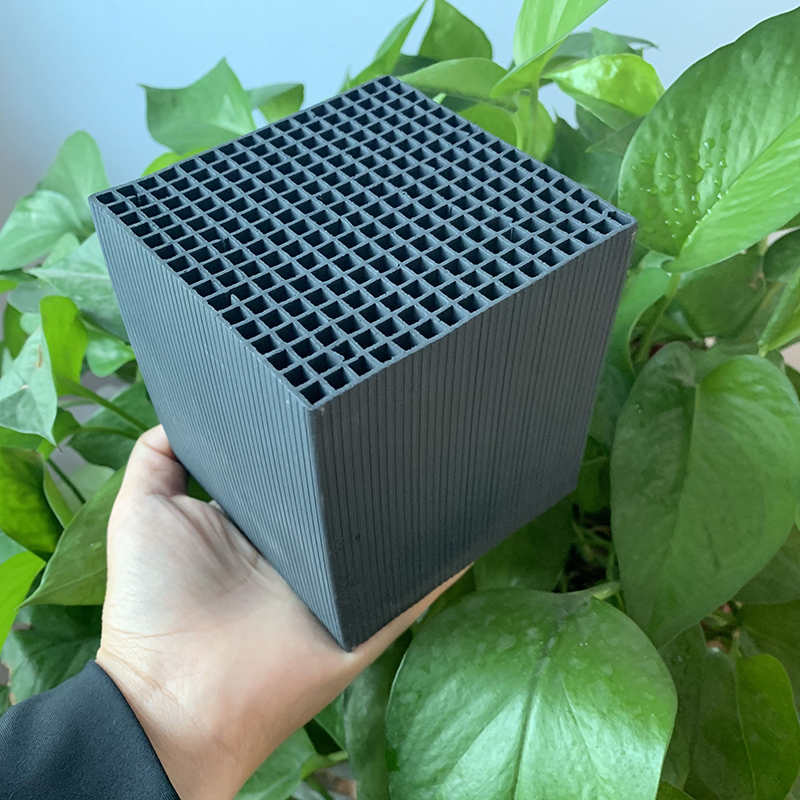

蜂窩活性炭制備工藝如圖1所示。活性炭、粘結(jié)劑和潤滑劑干混后加水捏合,然后陳化、練泥,再進(jìn)入成型裝置擠制蜂窩體,將外壁完好的濕蜂窩體進(jìn)行干燥,干燥品置于惰性氣氛進(jìn)行焙燒,即得到活性炭蜂窩體產(chǎn)品。

圖1 蜂窩活性炭制備工藝

1.2 濕蜂窩體的干燥

制備的蜂窩體規(guī)格為50mm×50mm×100mm,壁厚0.8mm,節(jié)距2,8mm。釆用自然干燥、熱風(fēng)干燥和微波干燥,觀察干燥制品壁面及端面裂紋數(shù)量,無裂紋即為合格品,合格品占制品總數(shù)的比例定為成品率。

2、結(jié)果與討論

2.1 干燥方法

表1 為對流干燥和微波干燥方式對活性炭蜂窩體干燥成品率的影響

| 干燥方法 | 干燥溫度 | 干燥時間/h | 成品率/% |

| 自然干燥 | 室溫 | 120-240 | 0-100 |

| 熱風(fēng)干燥 | (60-120)℃ | 1-2 | 0-10 |

| 微波干燥 | 微波功率800W | 0.17-0.27 | 80-100 |

由表1可以看出,自然干燥成品率的變化范圍較大,熱風(fēng)干燥的成品率較低,微波干燥的成品率較高,且干燥時間短。

自然干燥的速率由氣溫和相對濕度控制,氣溫高、相對濕度小時,干燥速率較大,但坯料內(nèi)外干燥收縮差異也大,蜂窩體成品率較低;氣溫低、相對濕度大時,干燥過程緩慢,坯料內(nèi)外干燥收縮差異較小,成品率相對較高,但干燥時間長。

熱風(fēng)干燥由于溫度梯度和濕度梯度(水分的內(nèi)擴(kuò)散方向)方向相反,在干燥開始階段,坯體壁面和熱風(fēng)入口側(cè)坯體端面的溫度高于坯料內(nèi)部溫度,水分外擴(kuò)散快,內(nèi)擴(kuò)散慢,壁面內(nèi)外和坯體兩端面的干燥收縮差異大,容易出現(xiàn)外壁開裂和口裂,成品率比較低。

微波干燥使坯料內(nèi)外同時受熱,加熱速率快,且水分蒸發(fā)使壁面溫度低于坯料內(nèi)部溫度,溫度梯度和濕度梯度方向一致,故干燥時間短,成品率高。

2.2 泥料液固質(zhì)量比

活性炭屬脊性料,難以直接在外力作用下通過模具擠制成型,需要添加塑化劑使其具有可塑性。表2為在加入的無機(jī)粘結(jié)劑占活性炭總質(zhì)量的20%、有機(jī)粘結(jié)劑占活性炭總質(zhì)量的8%、陳化時間20h和微波干燥時間16min條件下,液固質(zhì)量比(水的質(zhì)量除以干料質(zhì)量)對活性炭蜂窩體成品率的影響。

表2 液固質(zhì)量比對活性炭蜂窩體成型及干燥的影響

| 液固質(zhì)量比 | 擠出成型情況 | 成品率/% |

| 0.45 | 蜂窩體無外壁 | —— |

| 0.75 | 蜂窩體外壁角裂 | —— |

| 0.91 | 蜂窩體四壁完好 | 100 |

| 1.10 | 蜂窩體彎曲 | 100 |

| 1.30 | 蜂窩體嚴(yán)重彎曲 | 100 |

| 1.50 | 蜂窩體坍塌 | —— |

由表2可見,隨著液固質(zhì)量比的增加,蜂窩體擠出成型狀況得到改善,但液固質(zhì)量比過高,蜂窩體彎曲變形嚴(yán)重。此外,在保證蜂窩體成型狀況良好前提下,增加液固質(zhì)量比對干燥開裂的影響并不明顯,原因是活性炭材料具有發(fā)達(dá)的微孔結(jié)構(gòu),大量自由水在干燥時可通過毛細(xì)管快速擴(kuò)散出去,削弱了坯體內(nèi)外干燥收縮的不均勻性。適宜的液固質(zhì)量比為0.91。

2.3 粘結(jié)劑

2.3.1 無機(jī)粘結(jié)劑

表3為液固質(zhì)量比0.91、加入有機(jī)粘結(jié)劑占活性炭總質(zhì)量的6.5%、陳化時間4h和微波干燥時間16min條件下,活性炭蜂窩體成型所需無機(jī)粘結(jié)劑的較小添加量及濕坯干燥情況。

表3 無機(jī)粘結(jié)劑對活性炭蜂窩體成型及干燥的影響

| 粘結(jié)劑類型 | ω(粘結(jié)劑)/% | 成品率/% |

| 膨潤土 | 15 | 50 |

| 高嶺土 | 27 | 25 |

| 球粘土 | 19 | 60 |

| 海泡石 | 5 | 80 |

由表3可見,海泡石的濕坯成型能力較強(qiáng),干燥制品的成品率較高。

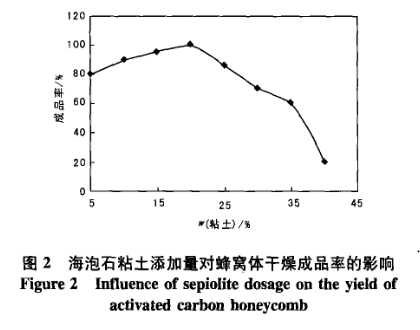

圖2 海泡石粘土添加量對蜂窩體干燥成品率的影響

圖2為液固質(zhì)量比0.91、加入有機(jī)粘結(jié)劑占活性炭總質(zhì)量的6.5%、陳化時間4h和微波干燥時間16min條件下,海泡石添加量對蜂窩體微波干燥成品率的影響。

由圖2可見,干燥制品成品率隨海泡石添加量增加呈現(xiàn)先增加后下降的趨勢。因為,海泡石量增加,活性炭泥料的可塑性提高,干燥制品成品率隨之提高,但海泡石量增加到一定值,活性炭在干料中的比例明顯減少,而海泡石的空隙率遠(yuǎn)小于活性炭,使?jié)衽鞯拿?xì)管排濕能力下降,干燥開裂趨勢增加,干燥制品成品率下降。

2.3.2 有機(jī)粘結(jié)劑

有機(jī)粘結(jié)劑需要具備良好的潤濕性和粘結(jié)力。表4為液固質(zhì)量比0.91、加入無機(jī)粘結(jié)劑占活性炭總質(zhì)量的20%、陳化時間4h和微波干燥時間16min條件下,活性炭蜂窩體成型所需有機(jī)粘結(jié)劑的較小添加量及濕坯干燥情況。

表4 有機(jī)粘結(jié)劑對活性炭蜂窩體成型及干燥的影響

| 粘結(jié)劑類型 | ω(粘結(jié)劑)/% | 成品率/% |

| 淀粉 | 16 | 0 |

| 腐殖酸 | 11 | 10 |

| 聚乙烯醇 | 7 | 20 |

| 纖維素醚 | 4 | 60 |

由表4可以看出,纖維素醚對活性炭的成型能力較強(qiáng),干燥制品成品率較高,其次為聚乙烯醇和腐殖酸,淀粉的成型能力較差,且干燥制品全部開裂。

淀粉的粘結(jié)性差,泥料成型所需劑量大,且淀粉難溶于冷水,潤濕性差,活性炭顆粒間自由水所占比例大,水化膜分布不均勻,濕坯干燥收縮不均勻程度大,干燥制品幾乎全部開裂。

腐殖酸分子量較小,粘結(jié)力弱,泥料難以擠壓密實,濕坯干燥收縮大,成品率低。

聚乙烯醇黏度大,對活性炭成型能力較強(qiáng),但保形能力差,干燥制品成品率不高。

纖維素醚具有較強(qiáng)的濕坯成型和保形能力,添加占活性炭總質(zhì)量4%的纖維素時,成品率達(dá)60%。纖維素醚具有獨特的熱凝膠化性能,在濕坯干燥過程中溫度升到一定值可形成一種彈性網(wǎng)狀結(jié)構(gòu),把活性炭顆粒固定于網(wǎng)狀結(jié)構(gòu)中,顯著降低濕坯的干燥收縮程度。纖維素醚分子結(jié)構(gòu)中存在大量的羥基和甲氧基,具有較強(qiáng)的潤濕性,能夠在活性炭顆粒表面迅速形成一層均勻的水化膜,使?jié)衽鞲稍锸湛s更均勻。

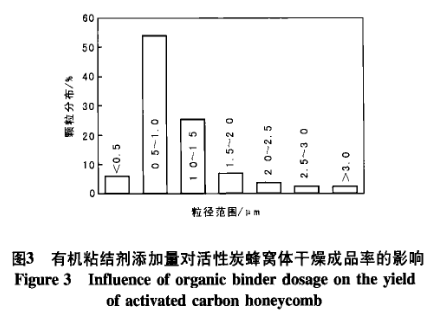

圖3 有機(jī)粘結(jié)劑添加量對活性炭蜂窩體干燥成品率的影響

在液固質(zhì)量比為0.91、加入的無機(jī)粘結(jié)劑占活性炭總質(zhì)量的20%、陳化時間4h和微波干燥時16min條件下,有機(jī)粘結(jié)劑對活性炭蜂窩體微波干燥成品率的影響見圖3。由圖3可以看出,干燥制品成品率隨有機(jī)粘結(jié)劑添加量的增加而增加。增加聚乙烯醇和腐殖酸添加量,干燥制品成品率增加幅度較小;增加纖維素醚添加量,干燥制品成品率大幅增加,說明纖維素醚能夠明顯影響蜂窩體的干燥開裂。有機(jī)粘結(jié)劑含量過高,燒成產(chǎn)品強(qiáng)度較低,故添加量應(yīng)適中。

2.3.3 泥料陳化時間

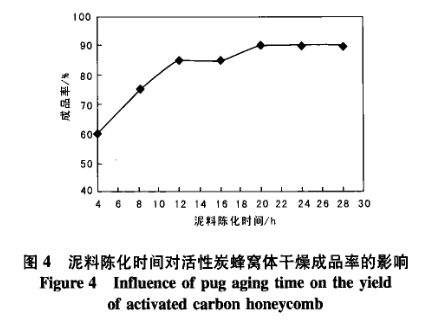

干燥開裂的直接原因是坯體失水時顆粒間收縮的不均勻性。泥料密度分布越均勻,于燥收縮越均勻,開裂趨勢越小。圖4為液固質(zhì)量比0.91、加入無機(jī)粘結(jié)劑占活性炭總質(zhì)量的19%、有機(jī)粘結(jié)劑占活性炭總質(zhì)量的6.5%、陳化時間4h和微波干燥時間16min條件下,泥料陳化時間對活性炭蜂窩體微波干燥成品率的影響。

圖4 泥料陳化時間對活性炭蜂窩體干燥成品率的影響

由圖4可見,泥料陳化有利于干燥制品成品率的提高,但泥料陳化一段時間后(20h),再延長陳化時間,成品率不再上升。泥料陳化使有機(jī)粘結(jié)劑充分膠溶,自由水更多以水化膜的形式分布在固體顆粒表面,泥料密度分布更均勻,干燥收縮降到較低,成品率上升。粘結(jié)劑充分膠溶后,繼續(xù)陳化,泥料密度均勻程度不變,成品率不再上升。

3、結(jié)論

干燥開裂是制備蜂窩活性炭的技術(shù)瓶頸。微波干燥是較有效的于燥方法,微波干燥的較佳時間為16min;粘結(jié)劑是影響蜂窩體干燥開裂的主要因素,具有層鏈狀結(jié)構(gòu)的海泡石與具有熱凝膠化性能的纖維素醚是活性炭蜂窩體的較佳粘結(jié)劑;泥料較佳液固質(zhì)量比由活性炭原料的飽和吸水量決定,較佳液固質(zhì)量比為0.91;泥料陳化有利于提高干燥制品的成品率,泥料較佳陳化時間為20h。